Leiterplattenherstellung

Oft möchte man seine Schaltungen nicht

nur auf dem Steckbrett oder auf Lochrasterplatinen aufbauen. So kommen

vielet jeder Hobbyelektroniker auf die Idee auch mal selbst eine

Leiterplatte zu fertigen oder fertigen zu lassen.

Denn bei

Prototypen oder kleinen Stückzahlen ist eigene Herstellung einer

Leiterplatte meiner Meinung nach günstiger! (Vorausgesetzt man muss

nicht erst alle Geräte und so kaufen...). Bei größeren Stückzahlen

würde ich mir die (ungesunde) "Panscherei" sparen (jede Platine will

auch noch gebohrt werden) und die Leiterplatten industriell fertigen

lassen.

- Verschiedene Typen im Vergleich

- Layout erstellen

- Tonertransfer

- Layoutfilmelichten

- Belichtungsgeräte

- Entwickeln

- Ätzen

- Veredeln

- Bohren

- Lötstopplack

- Bestückungsdruck

- Zuschnitt

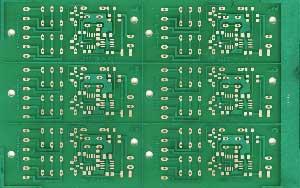

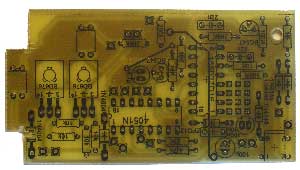

1. Verschiedene Typen im Vergleich:

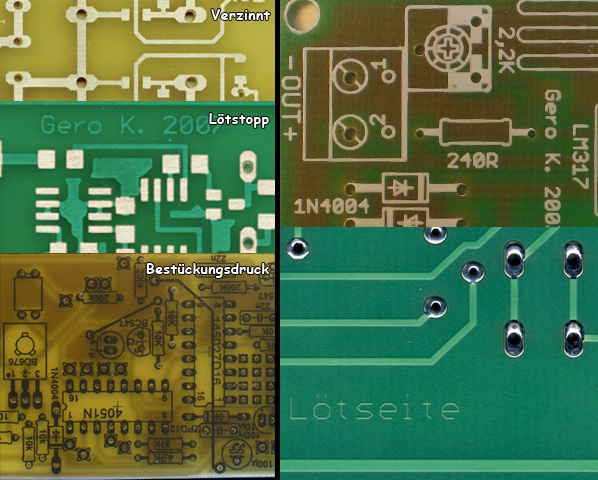

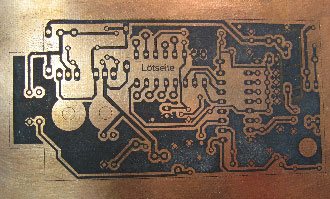

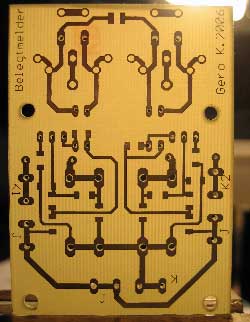

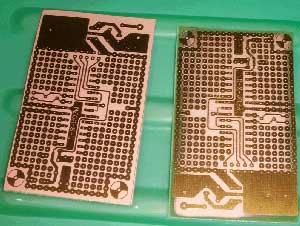

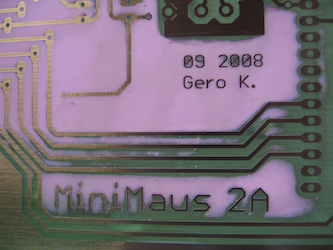

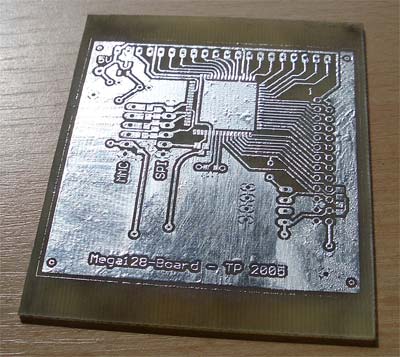

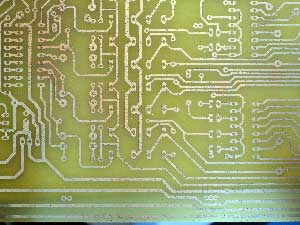

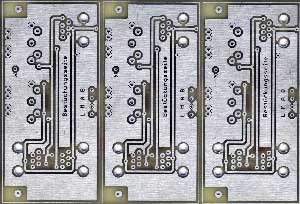

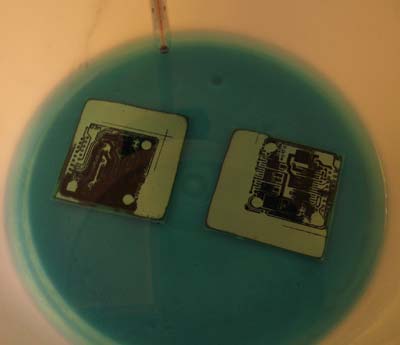

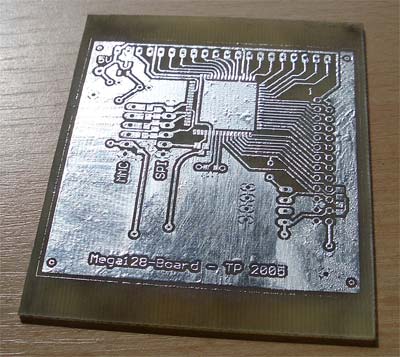

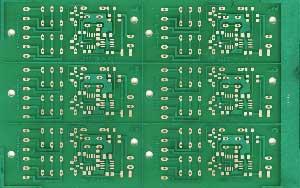

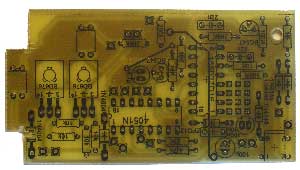

Leiterplatten aus "eigen Produktion" und industriellgefertigte Leiterplatten (rechts) im Vergleich:

Bei kupferkaschierten Leiterplatten gibt es im Wesentlichen zwei Sorten Trägermaterial: FR2 und FR4

Dies sind gängige Bezeichnungen für die Trägermaterialien, dabei steht FR

für flame retardant sprich flammhemmend.

das günstige Pertinax (Hartpapier + Phenolharz): FR1 (billig), FR2 (Standard))

das teurere epoxidharzgetränkte Glasfasergewebe (auch Epoxy): FR3 (Epoxidharz + Papier), FR4 (Epoxidharz + Glasfasergewebe), FR5 (Epoxidharz + Glasfasergewebe aber wärmebeständiger).

Ich verwende hauptsächlich FR4 wenn es um die Leiterplattenherstellung

geht. Bei Lochrasterplatinen bin ich doch eher geizig und kaufe

meistens die billigen Pertinaxplatinen.

Das Problem bei Pertinax ist, dass es schnell bricht und die

Kupferschicht nicht sehr gut auf dem Träger haftet. So kommt es

meistens beim Entlöten zum Ablösen von Lötpads oder gar ganzer Bahnen

(wenn man "darauf rum brät"). Weiter ist es spröde und bricht sehr

schnell. Wenn ich mit dem Seitenschneider eine Ecke abzwicken möchte,

geht zu 99% die falsche Ecke ab...

Bei Epoxy Leiterplatten muss man schon ganz schön "rumbraten" um das Pad abzulösen.

Allerdings ist Epoxy viel härter als Pertinax. So kostet mich das

Bohren einer Europakarte etwa einen HSS Bohrer Ø0,8mm. Dieser wird sehr

schnell stumpf und die Löcher franzen aus! (Grat am Kupferring um die

Bohrung --> schlecht lötbar). Genauso verhält es sich beim

Zuschnitt. Dafür bricht es fast nicht, da es sehr zäh ist.

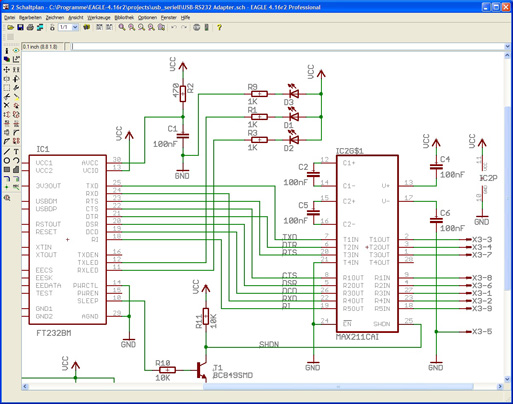

2. Layout erstellen Damit das Layout der Leiterplatte gezeichnet werden kann, muss erstmal ein Schaltplan vorliegen.

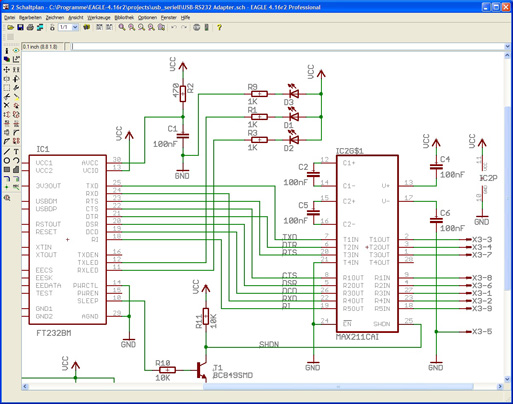

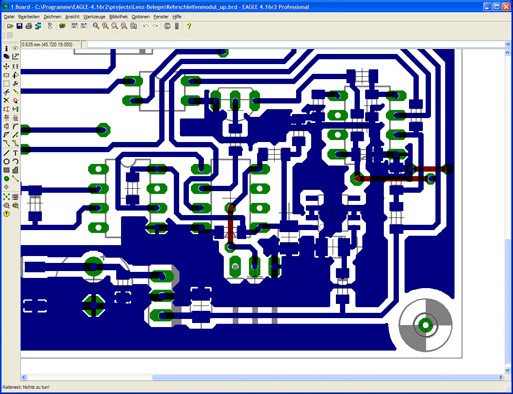

Ich nutze dazu das Programm Eagle, das es auch als light Version bei Cadsoft kostenlos zum Download gibt.

Zeichnen des Schaltplanes in Eagle:

Aus Erfahrung: (Es gibt schöne

ODER richtige Schaltpläne). Daher unbedingt den Bauteilen Werte sowie

den Signalen Namen geben und diese evtl. daneben schreiben. Auch der

Einsatz von Symbolen für Masse (umgedrehtes "T") und VCC (hier: Pfeil

nach oben) vermeidet Linienchaos. Signale mit diesem Zeichen sind

automatisch miteinander verbunden. Bsp. Masse hat den Namen: GND.

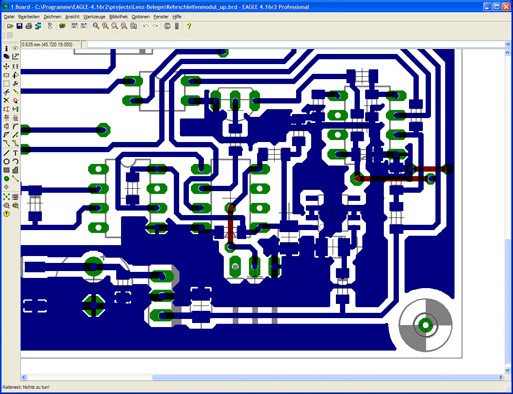

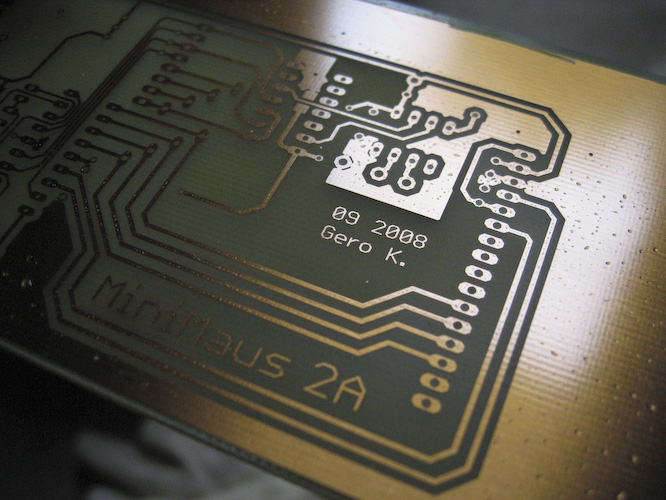

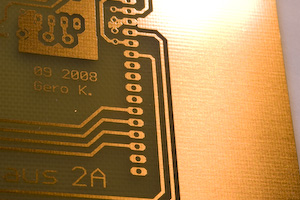

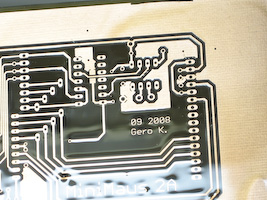

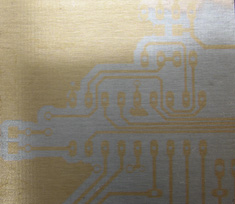

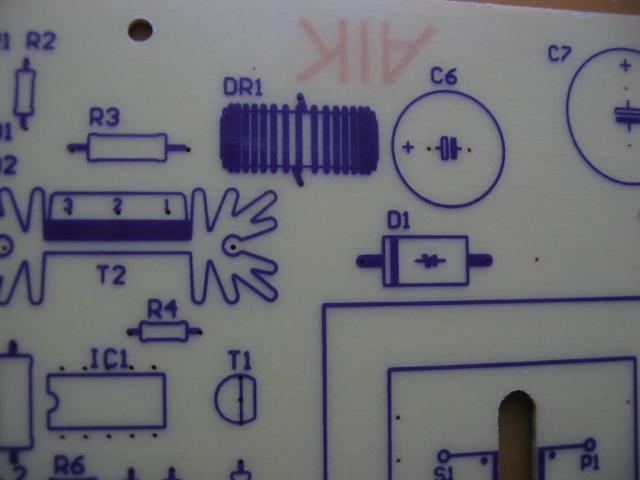

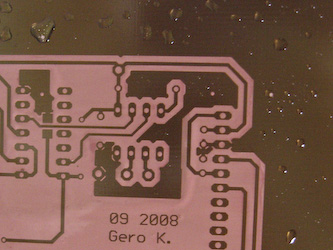

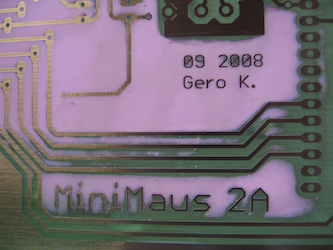

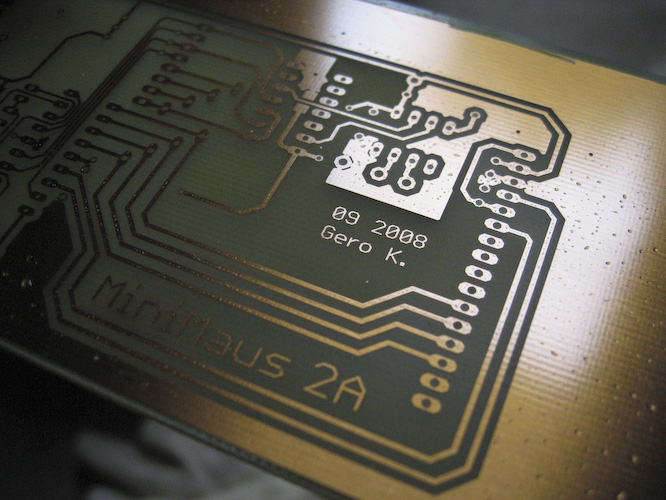

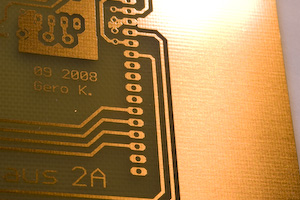

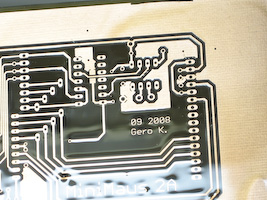

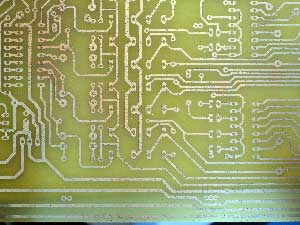

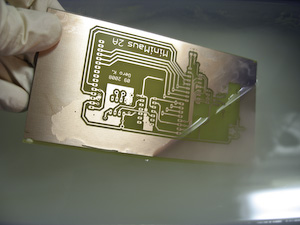

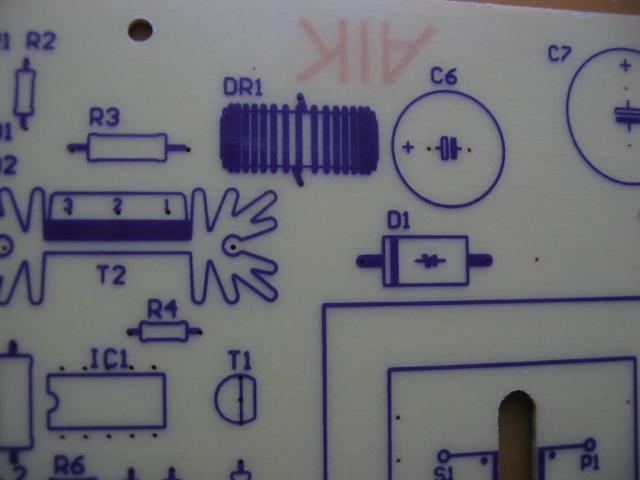

Zeichnen des Layouts:

Aus

dem vorhin gezeichneten Schaltplan wird nun das Board generiert (Board

aus Schaltplan generieren). Die Blauen Linien und Flächen sind nacher

das Kupfer unten auf der Leiterplatte. Unbedingt einen Text auf der

Leiterplatte vorsehen, damit man vorher sieht ob man

die Platine nicht spiegelverkehrt fertigen würde... Wäre ja doof, wenn

man alle IC's "umstülpen" müsste (alle Pins der IC's nach oben umbiegen

bzw. unter Bauteilen löten). Stecker kann man dann auf der anderen

Seite montieren und nicht ganz durchstecken, damit ein löten unter dem

Stecker möglich ist. Aber im Notfall funktionieren meine Tipps ;-)

Wenn man den Namen der Polygone in einen Signalnamen (z.B. auf "GND") ändert, erhält man diese Masseflächen.

Das Layout auf eine kupferkaschierte Leiterplatte als Ätzresist aufbringen:

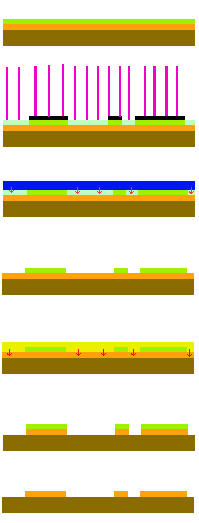

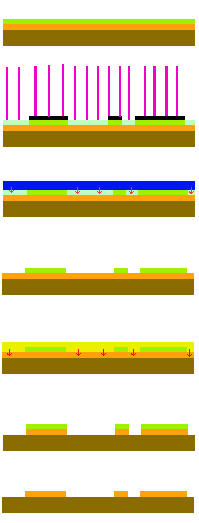

Ätzprozess vorab:

|

Bild 1: Die fotopositiv beschichtete Leiterplatte: Grün ist der Fotolack, orange das Kupfer und braun das Basismaterial.

Bild

2: Das Layout (schwarz) wird auf die Platte gelegt. Durch Bestrahlung

mit der UV-Lampe wird der Fotolack dort instabil gemacht wo das Layout

ihn nicht bedeckt. (weiss-grüne Stellen)

Bild

3: Die Platine wird in den Entwikler(blau) gelegt. Dieser entfernt nur

den instabilen Fotolack (der UV-Bestrahlt wurde). Die unbestrahlten

Stellen bleiben erhalten.

Bild 4: Die Kupferstellen die entfernt werden sollen liegen jetzt blank da.

Bild

5: Durch das Ätzmittel (gelb) wird das Kupfer an den besagten Stellen

weggeätzt. Die Fotoschicht schützt die Stellen die die Leiterbahnen

verkörpern.

Bild 6: Die Leiterbahnen sind entstandent, und die Platte wird sichtbar.

Bild 7: Die restliche Fotoschicht, die immer noch die Leiterbahnen bedeckt kann problemlos mit Brennsprit entfernt werden.

Die Platine ist fertig. |

Quelle: http://www.electronicsplanet.ch/praxis/aetzen/aetzen.html

Da

die Leiterplatte geätzt wird, muss das Kupfer an den Stellen, die

stehen bleiben sollen, gegen das Ätzmittel geschützt werden. Dies kann

durch Tonertransfer, Fotolack, Laminat und Lackstifte bewerkstelligt

werden.

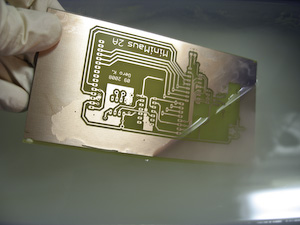

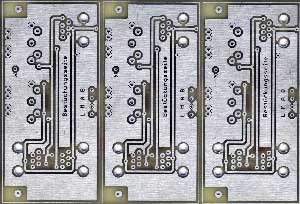

3. Tonertransfer:

Hierzu wird mithilfe eines

Laserdruckers und eines Laminators bzw. Bügeleisens das Ätzresist

erstellt. Man druckt das Layout gespiegelt mit einem Laserdrucker auf

ein glattes Papier. Wenn das Papier zu dünn ist und sich um die

Bildtrommel wickeln sollte, muss man es auf ein Stück Normalpapier

kleben. Echter tesafilm® übersteht den Laserdrucker problemlos!

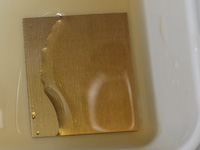

Als nächstes wird eine blanke

Leiterplatte benötigt. Dies erreicht man chemisch (kurzes anätzen) oder

mechanisch (SENO Poliblock, Schleifpapier, Stahlwolle oder einem

Reinigungsfließ für Heizungsrohre). Anschließend mit Aceton eventuelle

Fettrückstände und Kupferstaub entfernen. Ich würde dazu immer

Handschuhe tragen, da ein Fingerabdruck schnell auf dem blanken Kupfer

ist.

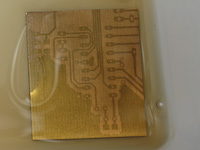

Nun nimmt man den Ausdruck und bügelt ihn auf die blanke, kupferkaschierte Leiterplatte auf.

Nach dem Laminieren "renne" ich mit der noch heißen Leiterplatte zum

Wasserhahn und spüle sie erstmal kalt ab. Danach schmiere ich

Flüssigseife auf das Papier und ziehe das Papier unter fließendem,

lauwarmen Wasser ab. Wenn es nicht widerstandslos geht, kann man das

Papier auch einweichen. Aber das Wasser darf nicht zu warm sein, da

sich sonst der Toner auch wieder von der Leiterplatte lösen kann. Ich

verwende dazu das Papier eines alten Musicstore (Köln) Kataloges.

Dieses löst sich mit Wasser und Seife einfach auf. Aber Achtung: Bei

diesem Katalog sollte man darauf achten, dass das Layout nicht gerade

auf das gelbe Hinweisschild "NEW!" gedruckt wird, da darauf der Toner

irgendwie zu gut haftet...

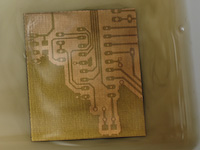

Den Toner kann man am Besten wieder mit Aceton oder auch einem Schleifblock entfernen, wenn etwas schief gelaufen ist.

Wenn man die Leiterplatte nach Ablösen des Papiers auf ein Bügeleisen,

eine Herdplatte oder unter einem 1000W Scheinwerfer erwärmt, wird der

Toner nochmal flüssig und brennt sich regelrecht ein. So liesen sich

auch Frontplattenbeschriftungen relativ kratzfest erstellen.

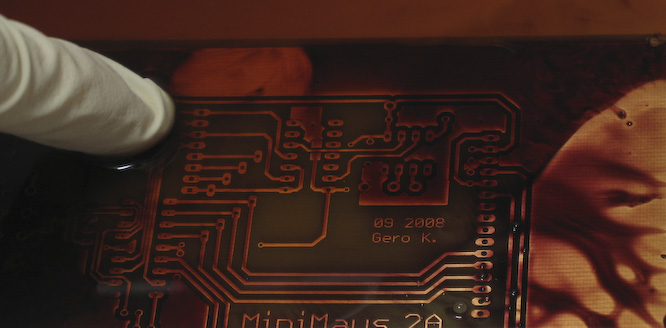

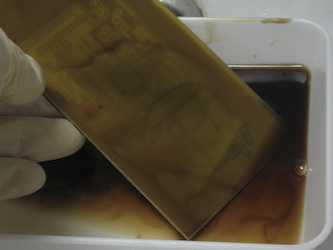

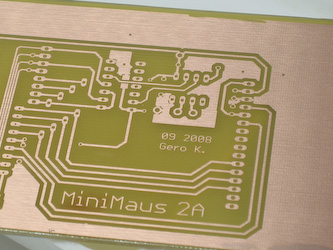

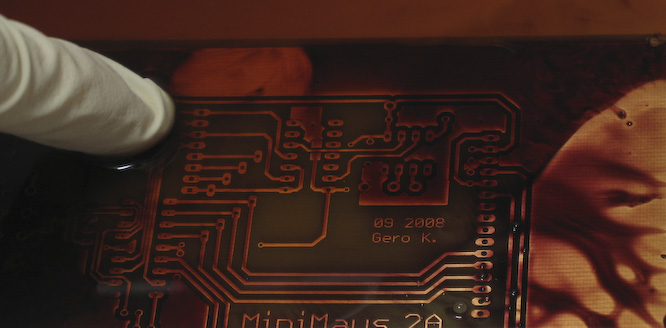

Prozess bebildert:

4. Fotoresist:

Die Platine wird komplett mit einer

fotoempfindlichen Schutzschicht versehen. Diese wird nun partiell durch

einen fotochemischen Prozess abgelöst. Zurück bleibt das Layout. Der

Fotolack ist mehrfach belichtbar!

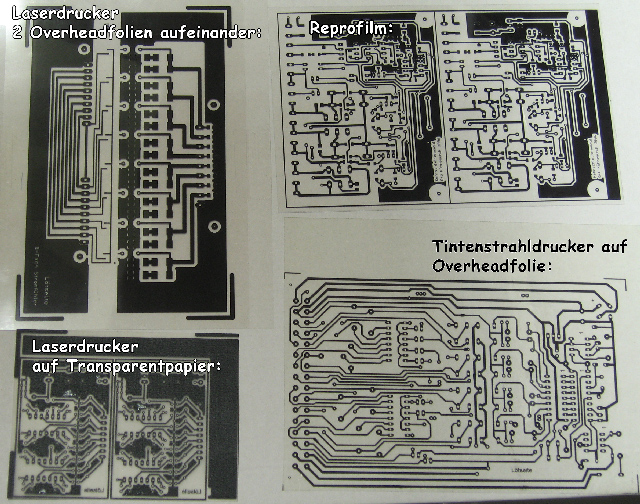

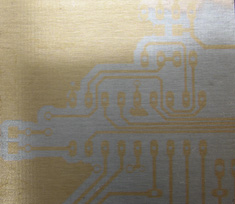

Hierzu wird das Layout ebenfalls

gespiegelt auf ein lichtdurchlässiges Medium gedruckt (somit liegt das

Schwarze direkt auf der fotoempfindlichen Schicht und die durch

Materialstärke des Filmes resultierende Unterstrahlung wird

verhindert). Nun wird esmittels belichten eines lichtempfindlichen

Lackes auf die Leiterplatte übertragen. Am Besten verwendet man

fotoempfindliches Basismaterial der Firma Bungard oder deren

Fotoresist-Laminat. Alternativ gibt es auch von Kontaktchemie Fotolack

aus der Dose. Diese ist aber eher zum Ätzen von Messingblechen

geeignet.

Wichtig: Das der Film sollte plan auf der Platine aufliegen (sonst Unterstrahlung).

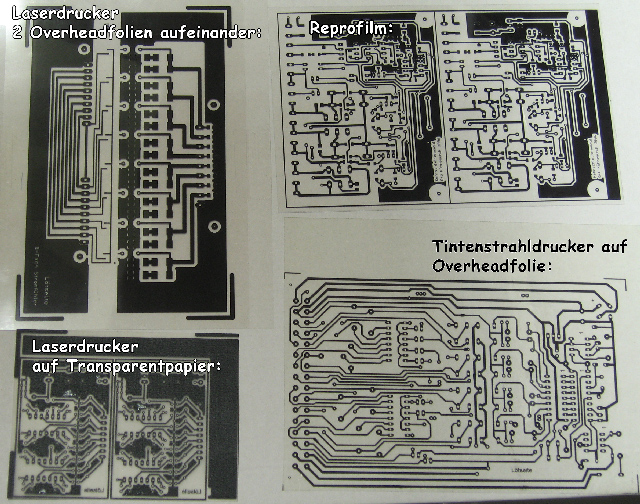

Als Medien eignen sich:

- Transparentpapier

- Normalpapier + Öl oder Pausklar

- Druck auf Overheadfolie (besser 2-3 Ausdrucke mit Tesa aufeinanderkleben, da Lichtdichter)

- Repro-Film aus Druckerei z.b. hier: CadGrafik BAURIEDL - Leiterplattenfilme

- MicroDry auf Laminierfolie (Thermosublimation, Thermotransfer)

- Direktdruck mit Tintenstrahldrucker auf Leiterplatte

Getestete Druckverfahren:

- Tintenstrahldruck Officejet 500 auf Overheadfolie (nur einmal ein gutes Ergebnis)

- Laserdrucker auf Transparentpapier/Overheadfolie (manchmal gute Ergebnisse, in letzter Zeit weniger)

- Reprofilm von einem Laserausdruck abfotografiert --> top!)

- MicroDry:

halbe ALDI-Laminiertasche auf der glatten Seite mit einem Citizen

PRINTIVA 600c schwarz bedruckt (geniales Ergebnis, absolut lichtdicht

aber nicht kratzfest). Seit ich diesen Drucker habe mache ich das nicht

mehr anders. Solche Drucker kann man nur noch für rund 650 Euro aus

Japan importieren Stichwort ALPS MD5500 oder bei E**y ersteigern.

Beim Druck mit Tintenstrahldruckern eigen sich

vorallem pigmentierte Tinten oder Foto-Tinten mit UV-Blocker (z.B. ganz

in gelb drucken, da diese normalerweise schnell ausbleichen würde und

daher UV beständig gemacht wurde).

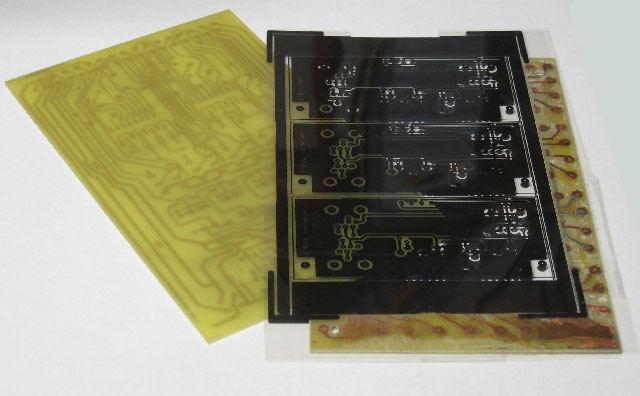

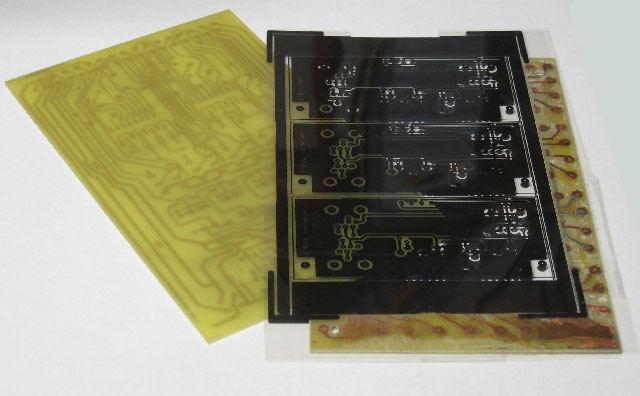

Rahmen für doppelseitige Leiterplatten:

Dazu habe ich mit unserer Hommel

UWG 1 einen Rahmen aus einem Leiterplattenabfall herausgefräst. Nun

habe ich die beiden Filme mittels tesafilm® und meinem "Leuchttisch"

(TFT-Bildschirm mit weißem Hintergrund) deckungsgleich ausgerichtet.

Anschließend habe ich die Filme mit UHU am Rahmen festgeklebt. Das

Ganze bildet jetzt eine Tasche für die zu belichtende Leiterplatte.

Damit diese beim "wenden" nicht verrutscht, fixiere ich die Leiterplatte immer an Aussparungen am Filmrand mit Tesa.

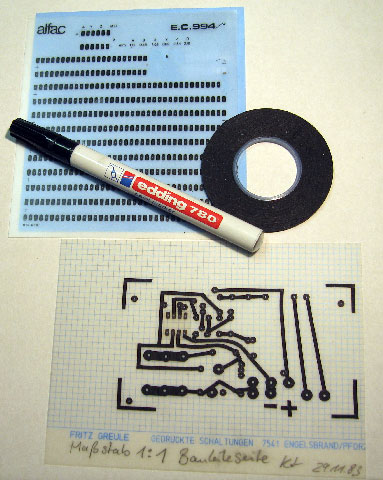

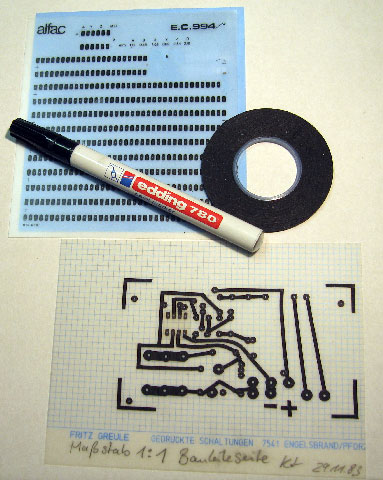

Oder wie früher von Hand zeichnen :-)

Bedrucken:

Mittels eines umgebauten

Tintenstrahldruckers der Firma Epson (verwendet pigmentierte Tinte)

wird das Layout direkt auf die Platte gedruckt. Hierbei ist Wichtig,

dass der Drucker die DURABrite™ Ultra-Tinte verwendet. Diese ist

wasserfest und wird von vielen Epson-Drucker verwendet. Nun muss der

Papiereinzug umgebaut werden, damit ein flache Einzug der Platine

möglich ist. Ich bastel selbst schon einem Jahr herum...

Oder man

nimmt einen Drucker mit CD-Einzug (Beispielsweise den R220) und

verstellt die Höhe des Druckkopfes. Allerdings muss man die Tinte durch

"MISPRO yellow" http://www.inksupply.com ersetzen.

Nach dem Bedrucken sollte die

Platine auf einer Herdplatte etwas erwärmt werden, damit sich die

pigmentierte Tinte etwas einbrennt. In englischsprachigen Foren

erzielen Leute so Bahnen bis 1 mil.

http://techref.massmind.org/techref/pcb/etch/cx4200-vs.htm

http://tech.groups.yahoo.com/group/Homebrew_PCBs/

http://www.cnczone.com/forums/showthread.php?t=30951&

http://www.hack247.co.uk/2006/08/15/diy-pcb-printer/

Belichten:

Nun muss das Layout auf eine

fotobeschichtete Leiterplatte übertragen werden. Dies geschieht mit dem

Belichten. Hierzu dunkle ich die Waschküche ab und schalte mein

"Laborlicht (Gelblicht)" ein. Aber eigentlich ist es nicht notwendig,

da sich der Fotolack auch nicht so schnell belichtet...

5. Belichtungsgeräte:

Hersteller: ISEL

2 UV Röhren à 15W

Belichtungszeit: 7min (dicke

Glasscheibe, weiter Röhrenabstand) dafür perfekte Ergebnisse. Seit ich

die Röhren gegen die Ersatzröhren von Reichelt ausgetauscht habe, liegt

die Belichtungszeit bei etwa 3 Minuten. Die Röhre gibt es unter der

Bestellnummer UV-Lampe 2. Nun fehlt nur noch die Quarzglasscheibe.

Selbstbau eines Kollegen in einem alten Scanner, wurde von mir nochmal optimiert.

Wichtig ist, das der Reflektor aus einem weißen Blatt und nicht aus Alufolie besteht --> ungleichmäßige Belichtung.

2 UV Röhren à 8W und Vorschaltgeräte

von Energiesparlampen. Um die Röhren zu kontaktieren habe ich

Leiterplattenschraubklemmen im Raster 5,08 mm verwendet.

Achtung: die schwarze Farbe im Scanner

ist leitfähig! Leider bringt uns diese Abschirmung im Belichtungsgerät

nicht viel - dafür aber Ärger. Ich hatte das erst gemerkt, als es mir

die Vorschaltgeräte der Energiesparlampen mit einem grellen Blitz

gefolgt vom Knall der Sicherung zerstört hat. Hier unbedingt gut

isolieren!

Belichtungszeit: 3 min

Selbstbau

Nitraphotlampe 500W

Belichtungszeit: 15min

Allerdings sollten die Lampen erst ein paar Minuten warm laufen. Dies ist aber bei den 15 min schon berücksichtigt.

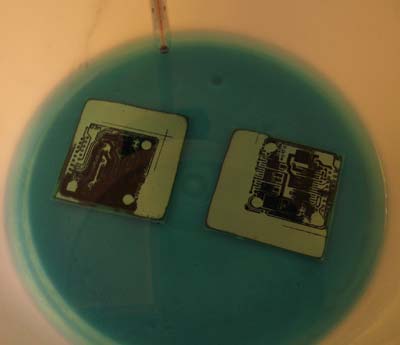

6. Entwickeln:

Nach dem Belichten sollte die

Leiterplatte entwickelt werden. Hierzu legt man sie in das 20°C kalte

Entwicklerbad. Dieses setzt man mit 10g/l NaOH (Natriumhydroxid) an.

Ich trage während der kompletten Leiterplattenherstellung

Untersuchungshandschuhe aus Latex (Puderfrei). Diese sind gegen die

verwendeten Chemikalien (bei mir jedenfalls) fest. So brauch ich keine

fotolackverkratzende Pinzette nehmen!

Nun müsste sich eigentlich der belichtete Fotolack in Schlieren

ablösen. Tut er das nicht wurde zu kurz belichtet. In solch einem Fall

kann man die Entwicklerkonzentration erhöhen und schauen ob noch etwas

zu retten ist. Allerdings darf dann die Platine nur ganz kurz in die

starke Entwicklerlösung, da sich sonst der gesamte Fotolack ablöst. Bei

groben Layouts kann auch nochmal belichtet werden (bescheiden zum

Ausrichten, aber es geht). Anschließend die Platine mit hartem

Wasserstrahl abspülen. Das Leiterbild müsste nun gut sichtbar sein.

Bitte darauf achten, dass der Lack nicht zerkratzt wird da er gerade

mal 5µm dick ist und jeder Kratzer eine Unterbrechung in der Leiterbahn

bedeutet.

7. Ätzen

Ätzmittel:

Eisen(III)-Chlorid:

Wird meist in Kugelform angeboten (gelb-bräunlich). Das Problem beim

Ätzen ist, dass sich der Ätzvorgang nur schwer überwachen lässt, da es

eine braune, undurchsichtige Lösung ist. Desweiteren neigt es zu

Unterätzungen. Gebrauchte Lösung kann mehrmals verwendet werden, sofern

sie lichtdicht aufbewart wurde. Wem der Geruch nichts ausmacht hat hier

ein relativ unkompliziertes Ätzmittel.

Allerdings sollte man sich gleich etwas Rostentferner zulegen um die

entstehenden Flecken auf der Kleidung zu entfernen. Dieses Ätzmittel

muss nicht zwingend erwärmt werden - aber erwärmen beschleunigt den

Vorgang. Es soll durchaus noch bei 15 °C funktionieren.

Ansatz: 200g/l Wasser

Ätztemperatur: bis zu 70°C

Ätzgeschwindigkeit: ca. 2min bis 60 min (temperaturabhängig)

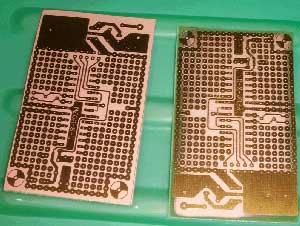

Natriumpersulfat (auch Feinätzkristall, NaPs):

Wird in Kristallform (weiß) verkauft. Die Ätzlösung ist nacher

durchsichtig und wird bei der Aufnahme von Kupfer zunehmend blau.

Dunkelblau bedeutet das die Ätzlösung verschlissen ist. Ein Vorteil

liegt in der relativ geringen Geruchsbelästigung.

Nachteile:

Es löst prima Baumwolle auf... daher gerade beim Ätzen in der

Waschküche aufpassen, dass nicht ein teures Kleidungsstück in der Nähe

liegt. Mein Arbeitskittel, welchen ich zum Ätzen verwende, ist total

zerfressen.

Des weiteren darf NaPS nicht in geschlossenen Gefäßen gelagert werden,

da Sauerstoff ausgast. So soll die Lagerung verbrauchter Ätzflüssigkeit

in einer Cola-Flasche schon einem ganzen Schrank das Leben gekostet

haben...

Ätzgeräte nach Gebrauch gut reinigen, da sich sonst überall weiße Kristalle bilden.

Natriumpersulfat ätzt relativ langsam und kann 5 bis 10 mal weniger Kupfer als Eisen(III)-Chlorid aufnehmen.

Aber der Ätzvorgang kann durch Lufteinblasung und kontinuierlich

Beheizug beschleunigt werden. Wichtig ist eine Badtemperatur von etwa

50°C.

Ansatz: 200g/l Wasser

Ätztemperatur: 40-50°C (Lösung zerfällt bei zu hohen Temperaturen)

Ätzgeschwindigkeit: ca. 7-45min (temperaturabhängig)

Ammoniumpersulfat:

Ähnlich wie NaPs - allerdings sehr giftig: es treten Ammoniak und bei falscher Lagerung Ozon aus.

Die Farbe der Lösung ist bei Aufnahme von Kupfer grün-bläulich.

Salzsäure und Wasserstoffperoxid: (nur für Personen, die sich mit solchen Chemikalien auskennen!!)

HCL und H2O2

Eine Mischung aus Wasser, 30%iger Salzsäure und 20%igem Wasserstoffperoxid wird zum Ätzen verwendet.

Dieses Verfahren ist sehr schnell (bei entsprechender Konzentration

dauert ein Ätzvorgang nur wenige Sekunden) und die Lösung braucht nicht

erwärmt werden (kann aber) - erwärmt sich je nach Konzentration auch

selbst. Es eignet sich zum Schalenätzen (etwas anderes würde ich auch nicht raten!).

Allerdings bitte nur im Freien oder unter an einem Chemielaborplatz mit Abzug durchführen. Durch die austretenden Gase können Atemwege angegriffen

und eine Lungenentzündung ausgelöst werden. Weiter rostet alles im

Umkreis, auch Dinge von denen man nichtmal wusste, dass sie es

überhaupt können (also auch nicht in der Werkstatt ätzen).

Ich

nutze das Verfahren gerne, da es so unkompliziert ist (natürlich nur

zum ätzen!). Einfach vor dem Ätzen ein bisschen H2O2 in die alte Lösung

zugeben und die Ätzlösung ist wieder wie neu. Sollte das nicht

funktionieren kann man immernoch etwas Salzsäure zugeben. Man kann sich

hierbei an der Farbe der Platine orientieren. Das H2O2 oxidiert das

Kupfer (wird schwarz). Die Salzsäure löst das oxidierte Kupfer. Somit

sieht man wenn ein Bestanteil fehlt.

Leider ist der Stoff durch diverse andere Anwendungen in Verruf geraten. Es sollte bei der Entsorgung niemals mit anderen Chemikalien wie z.B. Aceton gemischt werden!

Beid er Lagerung sollte der Behälter nicht zu fest verschlossen werden

(damit der Sauerstoff entweichen kann) und dunkel gelagert werden (H2O2

zersetzt sich durch Licht zu Sauerstoff und Wasser).

Ätzgeräte:

Je nach Ätzmittel werden auch unterschiedliche Ätzgeräte gebraucht.

Sprühätzanlagen:

Durch Düsen oder einen drehenden Impeller wird die Ätzlösung angesaugt

und mit einem harten Strahl auf das Kupfer gespritzt. Dies ist ein

schnelles Verfahren, welches etwa ein 1/10 der Zeit eines normalen

Ätzvorganges in der Schale benötigt. Konturen kleiner als 0,1mm sind

durchaus reproduzierbar zu fertigen.

Hierzu sollte

Eisen(III)-Chloridverwendet werden, da Natriumpersulfat beim Sprühen

den Sauerstoff verliert (Folge: Zerfall der Lösung) und höher erwärmt

werden muss. Es gibt aber durchaus Leute die trotzdem mit NaPs in einer

Sprühätzanlage arbeiten, da es etwas sauberer und geruchsneutraler ist.

Schaumätzanlagen:

Schaumätzer arbeiten mit aufgeschäumten Eisen(III)-Chlorid, das über

die Leiterplatte läuft (mit einem Schuss Bier soll die Schaumbildung

noch stärker sein). Ein Vorteil ist die schnelle Ätzzeit und das die

Lösung nicht erwärmt werden muss. Es ist darauf zu auchten, dass der

Schaum die ganze Platine bedeckt (das ist gleichzeitig auch der

Nachteil).

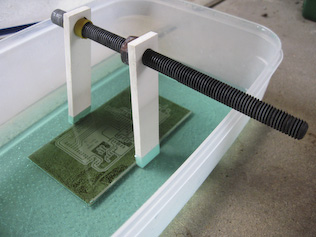

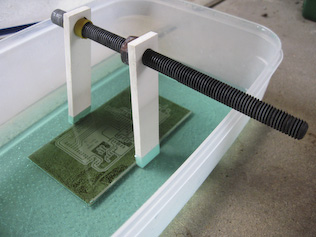

Küvettenätzanlagen:

In einer Küvette aus Glas oder Plexiglas wird die Leiterplatte

senkrecht in die darin befindliche Ätzflüssigkeit gehängt. Wenn man die

Platine in der Ätzlösung bewegt, werden die Ergebnisse auch deutlich

besser. Mit Hilfe eine Membranpumpe und einem löchrigen Schlauch wird

der Atzlösung Luft eingeblasen. Dadurch wälzt sich die Flüssigkeit um

und der Prozess wird durch den Sauerstoff beschleunigt. Meist sind noch

modifizierte Aquarien-Heizstäbe verbaut (die speziellen Heizungen im

Elektronikhandel sind nichts anderes), die die Lösung auf die

benötigten ~50°C aufheizen (allerdings dauert dies bei kaltem Wasser

ewig). Auch mit Quarzbrennern aus den Bauflutern soll sich gut heizen

lassen. Man lötet hitzefeste Kabel an das Leuchtmittel und gibt es in

ein mit Quarzsand gefülltes Reagenzglas. Nun muss man das Glas noch

Wasserdicht verschließen.

Damit man gut sieht ab wann die Leiterplatte fertiggeätzt ist, habe ich

eine Wasserdichte Leuchtstofflampe für 12V hinter der Küvette montiert.

So kann man die Leiterplatte gut im Gegenlicht beobachten:

Dieses Verfahren ist für alle Ätzmittel außer HCL und H2O2 geeignet, da

die Nahtstellen der Küvette leiden. Genauso sollte bei Fe(III)-CHlorid

keine Lufteinblasung verwendet werden, da sich sonst Schaum bildet, der

auch überlaufen könnte --> riesen Sauerei!

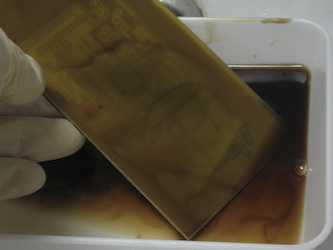

Schalenenätzen:

Die Ätzflüssigkeit wird mittels Heizfolie (Achtung Lötstellen),

Mikrowelle, Wasserbad erwärmt und in eine Schale (oder Eimer) aus Glas

oder ätzfestem Kunststoff gegossen. Diese Variante eignet sich für

Prototypen.

Ansonsten kann man so durchaus brauchbare Ergebnisse erzielen, wenn es

auch lange dauert. Jedoch wird die Kantenschärfe nicht so gut. Daher

sollte die Platine auch hier gut bewegt werden. Allerdings ist das

Ätzmittel Salzsäure und Wasserstoffperoxid eigentlich nur für dieses

Verfahren geeignet und liefert perfekte Ergebnisse. Ich nehme dazu eine

Plastikbox, welche für das Einfrieren von Lebensmitteln gedacht ist.

Diese hat eine Gummidichtung. In dieser ätze ich und verschieße sie

danach mit dem Deckel.

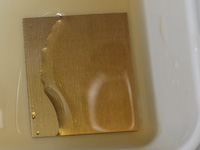

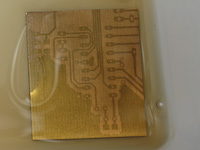

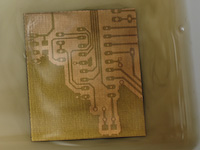

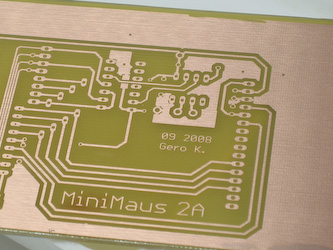

Vorgang:

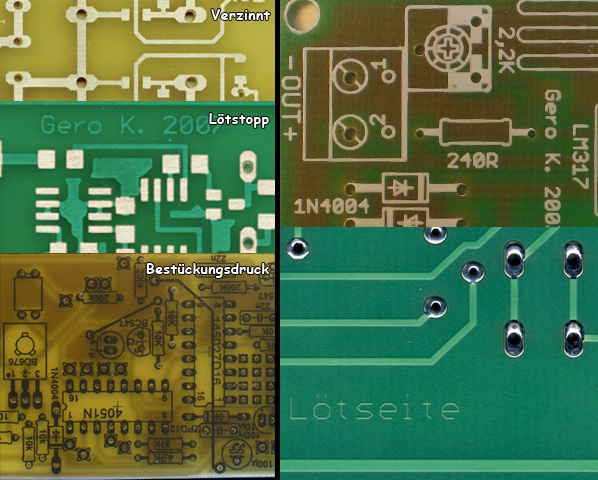

8. Veredeln:

Um eine bessere Lötbarkeit zu erzielen

kann das Kupfer mit Lötlack eingesprüht werden oder besser man verzinnt

die Leiterplatte gleich. Dazu muss die Leiterplatte gestrippt werden.

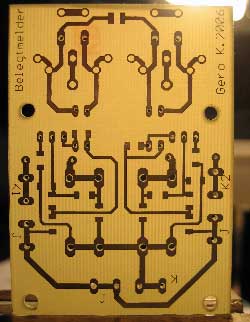

Strippen:

Das heißt der Fotolack auf den Bahnen

muss mittels Spiritus, Verdünnung oder Aceton entfernt werden damit das

blanke Kupfer vorliegt.

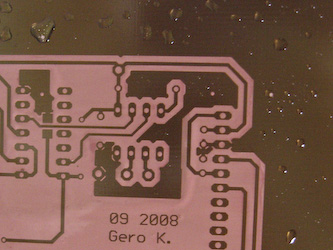

Man sieht den Fotolack gut wenn man die

Platine schräg gegen das Licht hält. Schimmert es bernsteinfarben +

spiegelglatte Oberfläche - so ist Fotolack auf der Platine (linkes Bild).

Am besten eignet sich hierzu ein zu starker Entwickler in den man

einfach die Leiterplatte kurz hineinlegt und evtl. mit einem Pinsel

nachhilft. So löst sich der Fotolack komplett ab. Ich nehme dazu immer

50g/l NaOH (mittleres Bild).

Einseitiges Basismaterial der Firma Bungard ist auch auf der Rückseite

mit fotolack versehen. Dieser löst sich beim Strippen. Danach glänzt

die Platine nicht mehr (Bild unten links).

Alternativ kann auch die ganze Platine

erneut belichtet werden - aber ohne Film. Danach ist aller

Fotolackbelichtet und löst sich beim Entwickeln ab.

Will man

aber nur die Lötpads verzinnen, kann man auch den Fotolack nochmals

belichten und entwickeln. Hierzu nimmt man einen Layoutfilm, welcher

nur die Pads beinhaltet und belichtet die frisch geätzte Platine

nochmal. Nach dem Entwickeln sind alle belichteten Stellen frei von

Fotolack.

Hat man hingegen eine Leiterplatte mit Toner Transfer erstellt muss man

den Toner mechanisch (abschleifen) oder chemisch (Aceton) entfernen.

Danach sollte auch nochmal schnell das Kupfer blank gemacht werden, da

es oxidiert.

Veredelungsarten:

Lötlack: gelöstes Kolophonium vereinfacht das löten und schützt das Kupfer. Allerdings klebt die Leiterplatte.

Kunststofflack: Schützt und isoliert

das Kupfer. Bitte erst nach dem Fertigstellen aufsprühen. Es lässt sich

zwar noch löten - aber der Lack schmilzt dann an dieser Stelle - was

nicht gesund sein kann...

Lötpaste und Heißluftfön:

Auf der ganzen Platine wird z.B. "Fittingslotpaste Rosol 3"

von Rothenberger mit Hilfe eines Pinsels verteilt. Nun die ganze

Platine mittels eines Heißluftfönes erwärmen und mit einem Lappen

abwischen. Danach unter Wasser die Flussmittelreste entfernen.

Seno Glanzzinn:

Soll eine "Silbersuppe" sein, in die

man die Leiterplatte beliebig lang legen kann und die Zinnschicht immer

dicker wird. Allerdings geschieht dieses sehr langsam und bei 90°C

Wassertemperatur.

Die Ergebnisse sind durchaus gut. Bei dem

angehängten Bild wurde danach noch mit dem Poli-Block über die Platine

"gewischt" daher kommen wieder die Kupferflächen zum Vorschein.

Nachteil: Verarbeitungstemperatur und Preis.

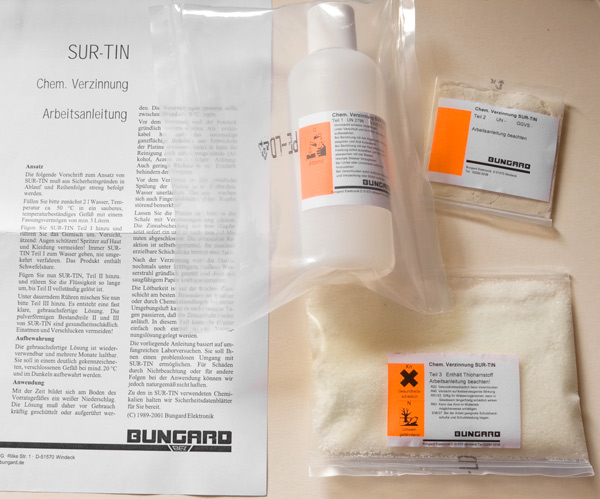

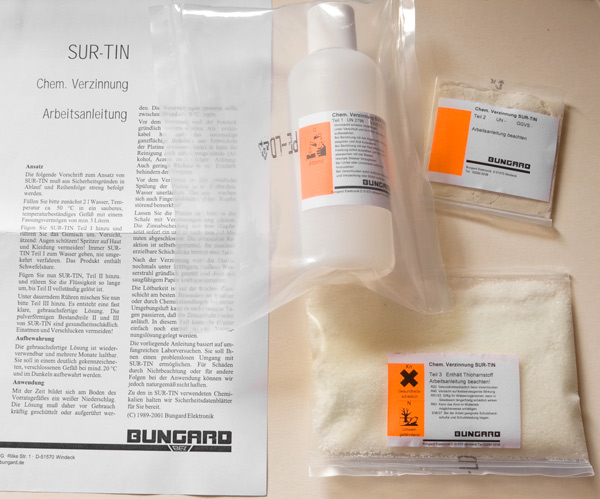

Sur-Tin (Bungard):

Eine "stromlose", elektrolytische Variante um die Zinnschicht

aufzubringen, ist Sur-Tin. Es besteht aus 3 Komponenten (Schwefelsäure,

Thioharnstoff, Zinnchlorid) und am Besten destilliertes Wasser.

Dieses Verfahren kann kalt (20-40 °C) verwendet werden und der Prozess

stoppt selbstständig bei einer Schichtdicke von etwa 5 µm. Der

Verzinnungsprozess dauert etwa 2-3 Minuten. Danach sollte man die

Platine unter heiß Wasser abwaschen und mit einem Papiertuch kräftig

polieren. Die Oberfläche ist nun fast verspiegelt!

Bei feuchter Umgebungsluft (auch Chemikaliendämpfe) kann die

Zinnschicht nach einiger Zeit anlaufen. Das Problem ist behoben, wenn

man die Platine einfach noch einmal in Sur-Tin legt.

Allerdings zerfällt der Thioharnstoff mit der Zeit und es soll nach verfaulten Eiern stinken. Aber meine Lösung ist schon weit über zwei Jahre alt

und riecht nur minimal. Das ganze sollte luftdicht und lichtgeschützt

bei mindestens 20°C aufbewahrt werden. In meinen Augen ein tolles

Verfahren, da ich das Sur-Tin in einer verschließbaren, luftdichten

viereckigen Plastikschüssel (zum Eingefrieren von Lebensmitteln - mit

Gumidichtung) lagere. So muss ich nur die Schüssel aus meinem

lichtdichten Versteck holen, Deckel auf, Platine rein, Platine raus,

kurz abwaschen, polieren, Deckel drauf und weg. --> keine Sauerei!

Mit der Zeit sammelt sich weißer Niederschlag am Boden der Schüssel.

Bungard rät dazu die Lösung vor Gebrauch umzurühren. Ich hatte jedoch

meist die Platine mit der Kupferseite nach unten auf diese weiße

Kristallschicht gedrückt und diese mit der Platine zerrieben

(knirschendes Geräusch). Das Kupfer ist so dick, dass man da keine

Sorge wegen Beschädigungen haben muss.

Das Bild oben rechts, zeigt eine

teilweise Verzinnung, die sich durch ein 2. Belichten mit einem Film

für die Lötstoppmaske ergeben würde. Das Bild ist nur ein Beispiel und

zeigt nur den Effekt.

Lieferumfang der Komponenten:

Prozess:

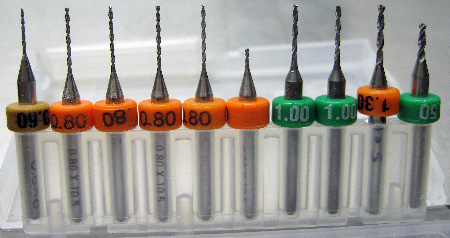

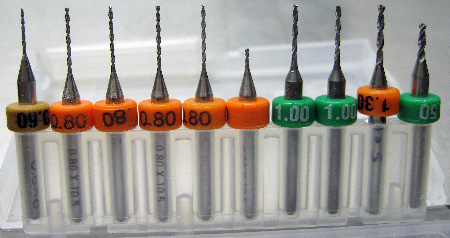

9. Bohren:

Hierzu verwende ich Voll-Hartmetallbohrer der Firma Bungard.

Diese machen saubere Löcher (keinen Grat) und halten theoretisch ewig.

Leider ist mir schon ein Missgeschick passiert. Nun weiß ich, dass man

bestehende Löcher lieber nicht aufbohren sollte, da dies bei mir einen

sofortigen Bohrerbruch bewirkte. --> VMH Bohrer brechen sofort!

HSS-Bohrer funktionieren auch und

brechen eigentlich nicht ab, da sie in gewissen Maße elastisch sind.

Allerdings ist der Verschleiß beim Bohren von Epoxy Leiterplatten sehr,

sehr hoch und die Löcher werden auch nicht sonderlich schön. Bei

Pertinax hingegen ist das kein Problem.

Als Bohrmaschine eignet sich bei HSS-Bohrern ein Dremel, am Besten mit Bohrständer.

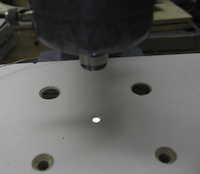

Bei VMH Bohrern verwende ich eine sehr

kleine Drehstromständerbohrmaschine, die sehr leise ist aber eine hohe

Drehzahl liefert (über 2700U/min). Dazu hat die Mechanik kein Spiel. Um

die 3,175mm Schafte der VMH-Bohrer zu spannen verwende ich eine

Spannzange. Das Bohrfutter, welches ich nur für HSS-Bohrer verwenden

kann, (geht nicht über 1,5mm) leidet etwas unter dem Glasfaser Staub!

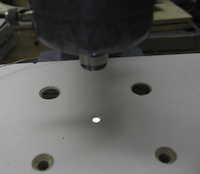

Ferner habe ich eine weiße 3mm LEDim

Zentrum des Bohrtisches eingelassen. So leuchtet e schön durch die

Leiterplatte und das zentrieren fällt leichter.

10. Lötstopplack:

Dieses ist ein Lack, der mit Siebdruck oder als photoempfindliches Laminat aufgetragen wird. Ich verwende Dynamask von Bungard.

Auf die saubere, entfettete Leiterplatte mit einem Laminator auflaminieren. Zuvor die matte Schutzfolie abziehen!

Beim Laminieren ein Blatt Papier

zwischenlegen und festhalten, sodass Laminat und Platine erst unter den

Rollen zusammen kommen. Aber Achtung! Beim Ersten mal hat es mir glatt

das Papier miteingezogen. Wenn der Laminator zu heiß ist, schmilzt auch

das Laminat!

Laminat halb so lange wie den Fotolack

belichten und etwa eine Stunde im Dunkeln polymerisieren lassen. Danach

klare Schutzfolie abziehen und in kalter Sodalösung entwickeln. Am

Besten Sprühentwickler oder Pinsel verwenden.

Anschließsend noch

etwa 60min im Belichter mit UV härten oder kürzer UV härten und bei

150°C in einem Ofen MIT Frischluftzufuhr härten (ohne Frischluftzufuhr

wird die Platine unlötbar!).

11. Bestückungsdruck:

Um es später beim Bestücken leichter

zu haben, kann man auch Bestückungsdruck aufbringen. Entweder mit

Siebdruck, Tonertransfer oder einem Laminat von Bungard, was ähnlich

wie das Lötstopplaminat zu handhaben ist.

Das Laminat Tentingresist ist eigentlich als Fotoresist für

Leiterplatten gedacht. Jedoch hält dieses nach UV-Härtung auch

dauerhaft. Bzw. soll Bungard auch ein spezielles

Bestückungsdrucklaminat anbieten?!

Mit Tonertransfer:

Mit Laminat: (Bilder sind nicht von mir)

12. Zuschnitt:

Hierzu verwende ich eine KS 230 von Proxxon. Ich habe das Vollhartmetall-Sägeblatt mit feinen Zähnen (NO 28 011) gewählt.

Ich musste leider feststellen, dass bei diesem Sägeblatt die Zähne

nicht verschränkt sind. Somit verkanntet das Sägeblatt gerne und frisst

sich fest.

Daher habe ich das diamanitierte Trennblatt (NO 28 012) angeschafft. Diese zerteilt die Epoxyplatte 'wie Butter'.

HSS-Sägeblätter sind nicht zu empfehlen, da sie nach sehr kurzer Zeit stumpf werden.

Ansonsten eignet sich ein elektrischer

Fließenschneider mit Wasserkühlung, eine Eisensäge und eine Blechschere

bei dünnen Platinen. Auch Anritzen und über eine Kante brechen ist im

Prinzip möglich. Aber vorher lieber mal üben.

Genauso bei Pertinax Platinen aufpassen, diese splittern gerne! |